会议室LED全彩显示屏工程

8K超清超亮全色域MiniLED智能电视技术研究

来源:会议室LED全彩显示屏工程 发布时间:2024-07-05 13:19:32

随着平板电视大尺寸化超清超亮趋势的持续发酵,加上国内5G 技术的兴起,8K 超高分辨率面板产业链逐渐建立,整机厂如创维、TCL、康佳、海信等传统TV大厂也积极投入预研。2019 年8 月31 日,TCL 华星首款75 英寸8K屏被正式命名为“星曜”并向全球发布。2020 年4 月22 日,长虹通过线 年北京冬奥会体育赛事的拉动,8K 搭配高端产品的渗透率会促进拉高,预计2022 年,中国超高清视频产业总体规模超过4 万亿元,4K 产业生态体系基本完善,8K 关键技术产品研制和产业化取得突破,形成一批具有国际竞争力的企业。有关部分预计,2023 年8K 有关产品出货规模将会达到11M 台,市场渗透率逼近5%。

目前8K 面板及MiniLED背光显示屏已被多厂家应用到高端屛体产品中,MiniLED 因其可以融合8K 超高分辨率液晶面板,实现超清超亮多分区新形态智能电视,目前慢慢的变成了下一代显示屏的关键技术。

所谓8K 电视,所指的是显示屏幕的分辨率,即显示屏幕水平像素加上垂直像素的数量。8K(7 680×4 320像素) 水平分辨率为7 680像素,垂直分辨率为4 320像素,是4K(3 840×2 160 像素) 的4 倍,是高清(1 920×1 080分辨率) 的16 倍。总像素点从4K 的800 万直接提升到3 300 万左右。相同尺寸比较,画面上的像素量越多,显示的画面效果就越好,从而能够看到更精细的细节。

另一方面,单位面积的像素总量直接决定了显示的细节效果,随着平板电视大尺寸化需求,8K 分辨率成为高端产品的必备选择,例如100 英寸电视8K 分辨率的细节显示效果与50 英寸电视4K 分辨率显示效果相同。

MiniLED 也被称为“百微米级发光二极管”,是最近几年在小间距LED 基础上所衍生出的新型LED显示技术,MiniLED 是传统LED 和MicroLED 之间的过渡技术,其像素尺寸和制备难度也介于两者之间,是传统LED 背光的改进版本。目前行业认为芯片尺寸(100~200) μm 之间可以称为MiniLED。对比于其他显示技术,MiniLED 具有如下优势:

1) 继承了无机LED 的高效率、高亮度、高可靠度以及反应时间快等特点;

3) 对比于传统的背光设计,MiniLED 能在更小的混光距离内实现更好的亮度均匀性,配合区域调光功能实现更高的的对比度,以及更加细腻的画质体验;

4) 相比OLED,MiniLED 的色彩更容易准确的调试,有更长的发光寿命和更高的亮度以及具有更佳的材料稳定性等优点。

目前市场上的MiniLED 可分为被动式(Passive Matrix,PM) 及主动式(Active Matrix,AM),AM MiniLED 技术一般都会采用玻璃基板,以TFT作为驱动电路,实现主动矩阵式驱动,分区数越多,越能显现其优势。

除了成本更存在竞争力之外,规格也能做到媲美OLED 的水准。而目前市场上MiniLED 设计方式主要是采用被动式矩阵, 一般都会采用PCB 基板,其弊端是LED 驱动IC 的用量会随着背光分区数的提升而同步增加,除了需要用比较大的驱动板,用于分区的FFC 也特别多,生产的基本工艺及成本也会提高。AM MiniLED 则使用了玻璃的TFT制作流程与工艺,线路能做到更窄,可在较高分区的情况下工艺更简单,更具有可量产性及成本优势。液晶屏厂如京东方(BOE)、华星光电(CSOT)等利用TFT 资源优势[1],大力研发AM MiniLED 技术,预计2021 年会有更多的AM MiniLED 产品面世。

本文主要是针对8K 超高分辨率面板搭配MiniLED显示背光系统的验证,主要从8K 面板应用设计、LED的驱动、控制管理系统、散热系统来进行摸底,实现的效果是超多分区(考虑可生产性PM 建议做1 000 分区以下,AM 可做到5 000+ 分区),图像与背光精准对位的超高对比度,兼顾高亮度高色域性能。在此,对系统框架图以及模组设计的具体方案进行概述。

如前所述,8K 分辨率是4K 的4 倍、高清的16 倍。下面以京东方8K(HV750SUB-N90)与4K(HV750QUB-F90)为例,对比介绍主要不同点,如表1 所示。

本文主要讨论8K 液晶玻璃搭配MiniLED 的技术实现,需攻克的难关包括机构匹配8K 液晶玻璃可靠性、光源效率、模组厚度等,相邻MiniLED PCB 拼缝造成的主观暗带、灯板变形问题,画质方面,Local dimming功能下背光边界明显等。以75 英寸8K 搭配MiniLED背光,有关信息如表2。

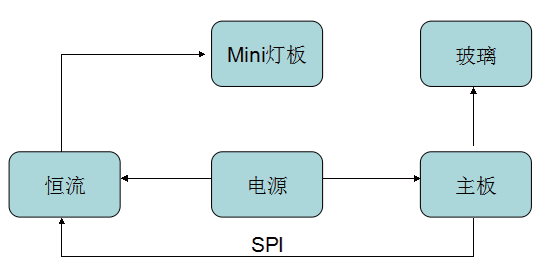

PM 灯板为解决驱动在Mini 灯板后面而影响的散热、模组厚度及驱动方案稳定性问题,整体驱动方案采用灯区分离,单独恒流板,恒流驱动IC 采用爱瓦特7038,单颗IC 支持16 分区调光。

由于8K 面板穿透率较低,一般为3%~3.5%,较同尺寸4K 面板降低30%~40%。如果保持亮度不变,系统输入总能量需要提高30%~40%。另一方面,多分区MiniLED 样机均存在功耗大,固定位置(包含背板、LED、混光腔体、灯条线接口等)温度高的问题,所以模组散热是重中之重,设计要点如下。

NSCP 灯珠为倒装晶片焊接在BT 基板上(COB),通过模具封胶切割形成普通封装LED,热阻较小,热传导较快,灯珠发光效率相应的提高。

● PM 灯板使用的FR4 为高Tg 线路板,耐热性及热传导性都优于普通FR4 基板;

3)LED 电压分BIN 细分到0.05 V,防止串并联后电压差值累计导致分流不均,LED 散热影响,恒流板MOS 管压差超标温升较高。

5) 使用高反射、高稳定性油墨(92%+ 反射率),以此可降低电流,减少热量。

Mini-LED 背光方案以能轻松实现更小的混光距离作为其最显著的优点之一,因此有望实现更薄的模组厚度。Mini 灯板设计最低可做OD0,但因成本问题,同时结合整机造型,建议在OD5~OD12,保证模组厚度整机造型,且成本较OLED 有较大优势。

1) 拼缝暗影问题:灯板之间的拼缝暗影,需要通过增加反射片来解决,且为防止贴反射片引起反射率高于PCB 的现象,反射片需根据不同的Pitch 选不一样程度的黑色丝印,以达到亮度均匀的效果。

2) 白场边缘发蓝问题:因蓝光会通过边缘反射到四边,边缘会有发蓝问题,所以要边缘涂黄色丝印来解决色彩一致性问题,黄色丝印可在膜片上进行。

3) 灯板之间亮度差异:为提高可生产性,PCB 灯板上都无反射片,PCB 回流焊后或者维修后会出现不同程度的颜色不一致,此对油墨的稳定性要求高。

4) 分区之间的亮度色彩差异:防止各分区之间晶片波长差异导致激发的颜色差异,电压差异导致的分流不均出现亮度差异,晶片的波长及电压按照1.5 nm 以及0.05 V 进行管控。

1) 主观与光学一致性问题单片的LED 芯片波长需要尽可能缩小范围,常规的波段和光通量的分BIN 区间需减小,防止出现局部偏色或者亮度不一致问题。

为此,波长按照1.5 nm,电压按照0.05 V 管控,需上游资源配合。

2) 拼缝视效问题(受SMT/ 点胶机等设备限制,灯板为多块板子组装)。

的背光边界明显问题。需进行软件设计保证边界过度均匀(电流递变或者demura 技术)。

采用高阶FR4,最好能够降低变形量,同步使用钢塑背板,使用双面胶/ 点胶,使整体灯板平整。

为在不增加功率的基础上增加亮度,可提高灯板油墨反射率,使用高反射率(92%)高稳定性油墨或者灯板粘贴反射片(99% 反射率,但是加工较难,需开发自动化设备)。

8K 超高清能够达到画面显示的至臻效果,画面细腻程度是无可比拟的。而MiniLED 在亮度、功耗、对比度、区域调光等方面较普通LED 有大幅度提高,两者融合后,在亮度、色彩调整和产品稳定性上要远远优于OLED。但是,作为新兴技术,8K 分辨率面板搭配MiniLED 技术,目前尚有许多不足之处。如何缩短8K超高分辨率面板搭配MiniLED 技术的开发周期,提升产品量产能力及降低生产所带来的成本,是决定MiniLED 产品进入大批量商品化时程的最主要的因素。另外,新型主动式AM MiniLED 采用TFT 开关控制LED,可实现像素级分区效果,且产品驱动及外观造型更有优势,其工艺与液晶玻璃面板TFT 类似,延伸液晶玻璃产业链,提高资源配置效率。